视频赏析

内容摘要

本文主要研究了基于平行拍动的扑翼飞行器气动性能,与仿蜂鸟扇形拍动进行了对比,并分析了在机翼上开缝所产生的影响。首先,基于计算流体力学方法(CFD),对不同机翼俯仰角度和两种拍动模式下对应的等效拍动行程的气动特性进行了数值模拟。结果表明,在保持失速延迟机制和前缘涡的气动特性不变的情况下,对于运动频率高且行程小的扑翼飞行器,平行拍动比扇形拍动有更好的升力和效率。在俯仰角度为25°, 拍动行程为100mm的平行拍动情况下,机翼产生的平均升力为8.4g,升阻比为1.06,比对应的等效行程为96°的扇形拍动分别大1.8%和26%。当俯仰角度和扇形拍动行程分别增大到45°和144°,则与上述仿真情况相反,此时对应的平行拍动行程为150mm。然后,研究缝隙效应对平行拍动模式产生的影响。CFD结果表明,行程为150mm,缝隙宽度为1mm(1/50机翼弦长)的情况下,缝隙效应可以增加约27%的机翼升力。此外,研究发现缝隙宽度对升力的影响较小,对气动效率的影响可以忽略不计。

图文导读

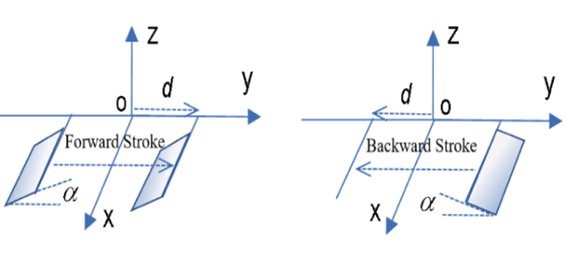

(一)本文对仿蜂鸟扑翼飞行器的扑翼运动模式展开了研究,提出一种仿生扑翼平行拍动模式。图3为平行拍动运动方式,整个扑翼随着翼根平行前后往复运动,以坐标原点o为起点,扭转角α与扇形拍动一样。将翼根离开o的距离定义为拍动幅度,在完成前拍运动后,扑翼绕x轴反转并开始后拍,扭转角α与前拍相同,在完成后拍和反转回到原点时完成一个周期的拍动。

图3 平形拍动运动方式

(二)本文对仿蜂鸟扑翼飞行器的气动特性展开研究,对比扇形拍动模式和平行拍动模式不同行程与不同扭转模式下的气动力情况,比较两种模式一个周期的升力与阻力情况,分析某一时刻的压力云图。

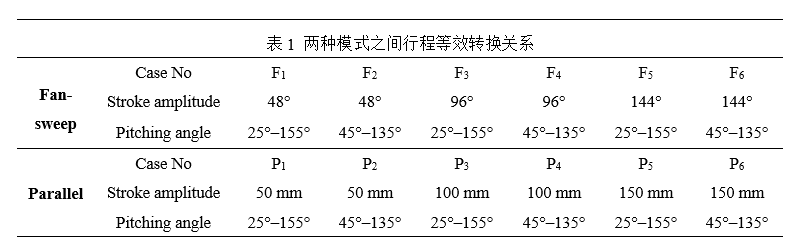

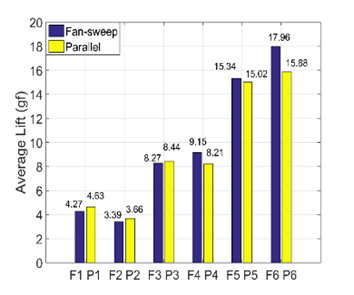

首先,明确本研究是在控制两种拍动模式的机翼在一个拍动周期内扫过相同体积的情况下,进行气动性能的分析对比,由此得出两种模式之间行程等效转换关系如表1所示,F1-F6分别对应P1-P6。

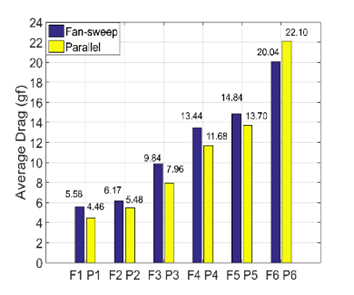

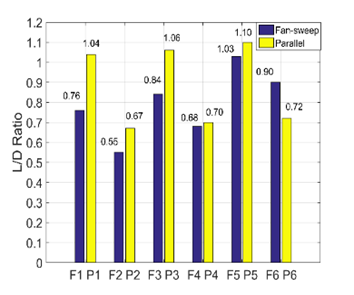

经过CFD仿真计算得到如图8所示气动力情况。观察分析可知,平形拍在小行程与大扭转运动模式下,气动效率更佳;而扇形拍模型在行程较大的情况下,气动性能会更好。

(a) 平均升力柱状图

(b) 平均阻力柱状图

(c) 升阻比柱状图

图8 不同行程与不同扭转模式下的气动力情况

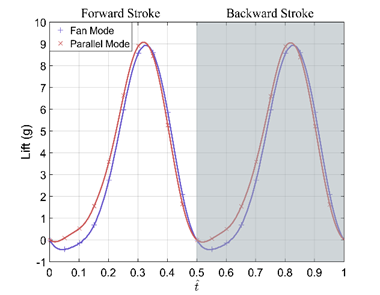

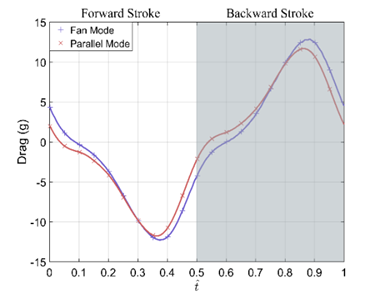

接着,比较扇形拍动和平行拍动在48°和50mm行程,45°~ 135°扭转时,一个周期的升力与阻力情况。图9为一个周期的升力与阻力情况。观察分析可知,两者的升力和阻力曲线在曲线趋势上均十分相似。

(a) 升力曲线

(b) 阻力曲线

图9 一个周期的升力与阻力情况

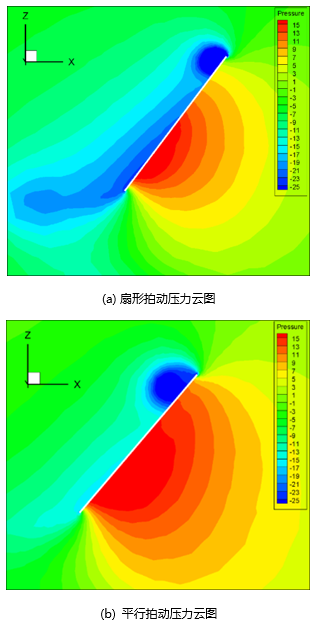

最后,比较扇形拍动与平行拍动在上述运动模式下,t=0.35时刻的压力云图,如图10所示。观察分析可知,扇形拍模型机翼上表面的负压区较平拍模型更大;而平拍模型在机翼下表面的正压区更大;尽管扇形拍模型的前缘附着涡强度略小于平拍模型,但扇形拍模型在机翼上表面后段存在明显大于平拍模型的负压区,这在一定程度上弥补了扇形拍机翼下表面正压力小的不足。

图10 t=0.35时刻的压力云图

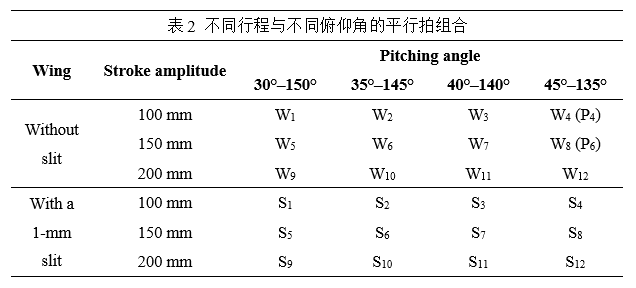

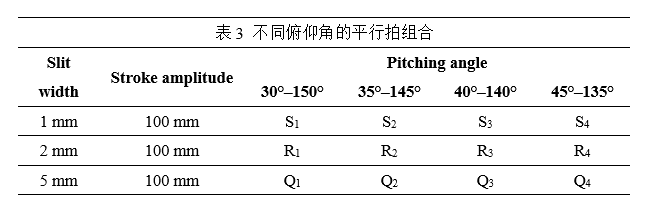

(三)本文对仿蜂鸟扑翼的缝隙效应展开研究,分析了基于平行拍动模式的机翼开缝对气动升力的影响。首先,明确机翼开缝位置为机翼翼根到后缘翼尖的对角线,给出不同行程和俯仰角的平行拍组合在无缝和1mm 缝宽下的情况,如表2所示。其中,W1-W12为无缝机翼,S1-S12为1mm缝宽机翼。

然后,调整CFD仿真模型,与对比两种不同拍动模式的研究方法相同,分别观察分析机翼无缝与1mm缝隙情况下的气动力情况、一个周期内升阻力情况和压力云图。分析可知:机翼开缝相较于不开缝,平均升力与平均阻力都有超过20%的提升,但是升阻比有轻微下降,这说明机翼开缝能够提升扑翼气动力但并不能提升机翼气动效率;机翼开缝处理能够明显提升机翼升力与阻力的峰值;机翼开缝处理可以增强机翼上表面气流的附着能量,扩大机翼上表面负压区,提高机翼上表面负压值。

由于缝隙效应对优化气动性能有明显效果,本文进一步研究了不同缝隙宽度对扑翼飞行器气动性能造成的影响。首先,给出行程100mm、3种不同缝隙宽度(1mm、2mm和5mm)和4种俯仰角度的平行拍组合,如表3所示。其中,S1-S4为1mm缝宽机翼,R1-R4为2mm缝宽机翼,Q1-Q4为5mm缝宽机翼。

然后,分别观察分析不同缝隙宽度情况下的气动力情况、一个周期内升阻力情况和压力云图。分析可知:缝隙越小平均升力越大,但缝隙宽度对升力的影响较小,对气动效率的影响可以忽略;升阻力曲线在曲线趋势上十分相似,不同的是升阻力峰值存在差异;随着缝隙的增大,机翼下方气流通过缝隙进入机翼上表面后,在缝隙口出现了两个流向相反的涡群,而其中一个涡群的流向与前缘涡的流向恰好相反,减小了机翼前缘附着涡的强度,从而造成机翼上、下表面压强差减小。

【作者信息】

Zenggang Zhua, Jingtai Zhaoa, Yuanyuan Heb, Shijun Guoc, Si Chend, and Bing Jia,*

a School of Control Science and Engineering, Shandong University, Jinan 250002,China

b School of Aerospace Engineering, Beijing Institute of Technology, Beijing 100081, China

c School of Aerospace, Transport and Manufacturing, Cranfield University, Cranfield MK43 0AL, China

d School of Mechanical and Electrical Engineering, Wenzhou University, Wenzhou 325035, China

* Author to whom correspondence should be addressed: b.ji@sdu.edu.cn

【DOI】

https://doi.org/10.1016/j.birob.2022.100046

【全文链接】